Polestar und Bcomp: Luxus im Interieur neu definiert

Die Automobilindustrie befindet sich in einem historischen Umbruch. Neue Antriebstechnologien, autonomes Fahren und moderne Infotainmentsysteme schaffen ein völlig neues Verständnis von Mobilität. Die Umbruchstimmung ist auch im Fahrzeuginnenraum zu spüren: Designer und Textilhersteller sind stets auf der Suche nach neuen Materialien, die Nachhaltigkeit und Luxus vereinen. Unseren idealen Partner für diese Suche fanden wir in der Westschweiz.

Mit der Gründung von Bcomp im Jahr 2011 bahnte sich im Herzen von Fribourg eine leise Revolution an. Das Startup definierte Luxus und nachhaltiges Design neu, indem es Flachsfasern als Verbundwerkstoff einsetzte. Zunächst überzeugte Bcomp in der Skiherstellung – mit einem Material, das für mehr Leistung und Dämpfung sorgt. Die Zusammenarbeit mit Polestar eröffnete Bcomp schliesslich eine völlig neue Bandbreite an Möglichkeiten in einer völlig neuen Branche.

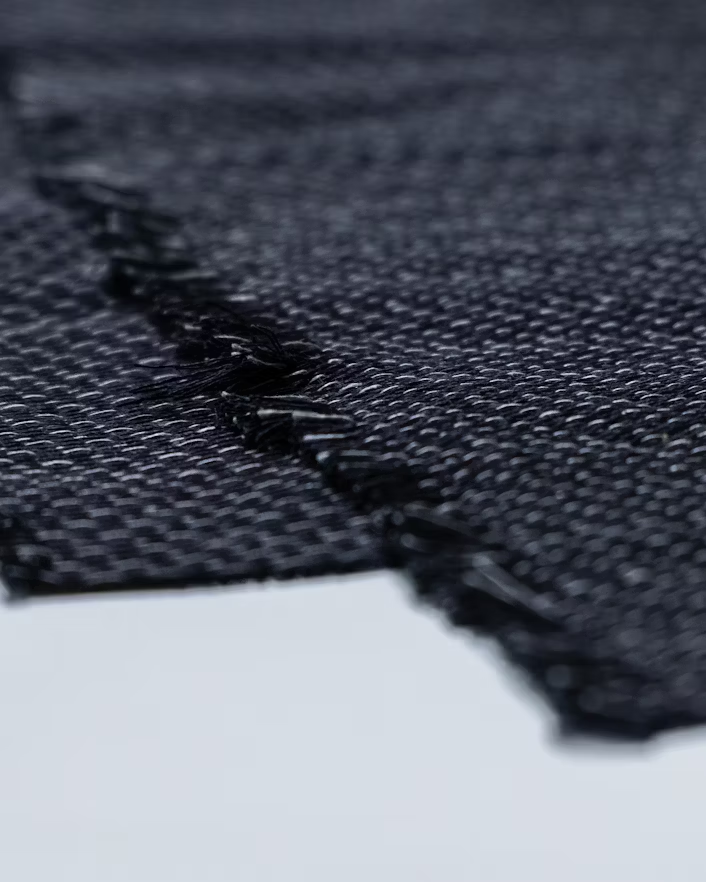

Das Geheimnis hinter Bcomps Erfolg lag insbesondere in zwei innovativen Verbundwerkstoffen. Das erste dieser Materialien ist das aus Flachsfasern gefertigte Gewebe ampliTex™, das nicht nur Vibrationen, sondern auch das Gesamtgewicht des Fahrzeugs reduziert und zudem auch optisch für das gewisse Etwas sorgt. Das zweite Material – powerRibs™ – wird ebenfalls aus Flachs hergestellt und ist von der aderförmigen Struktur von Pflanzenblättern inspiriert. Damit bildet es auf der Rückseite der Verkleidungspaneele eine dreidimensionale Struktur, die deren Festigkeit und Steifigkeit drastisch erhöht und gleichzeitig das Gewicht reduziert.

«Als wir die Materialien zum ersten Mal sahen, wussten wir, dass diese Technologie perfekt zu den Zielen von Polestar passt», erinnert sich Ross Kelk, Head of Interiors R&D und Industrial Program Leader des britischen Polestar-Entwicklungsteams. «Unsere Unternehmen verbanden von Anfang an dieselben Ziele, Werte und ein gemeinsames Mindset.»

Es war zunächst noch nicht klar, wie und wo die Materialien am besten eingesetzt werden können und auch optisch vermittelten sie nicht unbedingt die Art von Luxus oder Performance, die einen Polestar ausmacht. «Wir haben also gemeinsam mit den Designerinnen und Designern experimentiert, getüftelt und ausprobiert», so Ross. Die experimentelle Herangehensweise galt dabei nicht nur den Materialien, sondern dem grundsätzlichen Verständnis von Luxus. «Normalerweise steht Luxus bei Herstellern für exklusive Materialien wie Leder, Furnierholz und weiteres Premium-Dekor. Wir wollten aber von Anfang an das Material in den Vordergrund stellen und offen zeigen. Wir wollten Nachhaltigkeit zu einem fühlbaren, exklusiven Erlebnis machen.»

01/04

«Die Macht des Designs liegt darin, die Wünsche der Nutzerinnen und Nutzer in die richtige Richtung zu lenken», sagt Maria Uggla, Head of Colour and Material bei Polestar. «Im Grunde ist jedes Material potenziell luxuriös. Und wir sind dazu da, um dieses Potenzial aufzudecken.»

Wie dieser Ansatz gelebt werden kann, zeigte das Design-Team: Es schuf eine neue Art von Ästhetik, die die Verschmelzung von Design, Minimalismus und Nachhaltigkeit erlebbar macht. «Der Einsatz von neuen, nachhaltigen Materialien eröffnet unendlich viele Möglichkeiten, wenn es darum geht, neue Lösungen zu erforschen und entwickeln», sagt Maria.

Das Ergebnis trägt den Namen Polestar Signature Weave – ein flexibles, aber sehr robustes Material, welches im Polestar 3 unter anderem in den Sitzen verbaut wird. Der Weg dorthin war jedoch nicht ganz so einfach.

Drei Jahre arbeiteten wir mit Bcomp intensiv an einer Lösung für Oberflächengewebe, das im Interieur eingesetzt werden kann. Die Herausforderungen waren zahlreich; beispielsweise musste das Material unter extremen Bedingungen – sowohl in brütender Hitze als auch in eisiger Kälte – gleichbleibende Leistungen erbringen.

Dem Polestar Signature Weave gehen umfangreiche Versuche und Experimente voraus. Die Kombination aus Leinengewebe, Naturfaserverbundstoff und powerRibs™ reduziert nicht nur den Einsatz von Plastik, sondern trägt auch zur Gewichtsreduktion bei.

Die Macht des Designs liegt darin, die Wünsche der Nutzerinnen und Nutzer in die richtige Richtung zu lenken.

«Wir mussten viele Herausforderungen meistern, nicht zuletzt deshalb, weil es für uns eine ungewohnte Herangehensweise war. Das Gewebe an sich hat im Labor eine völlig andere Wirkung als im verbauten Zustand in den Paneelen. Es waren also einige Versuche notwendig, bis wir die passende Lösung gefunden hatten und ich muss sagen: Das Ergebnis ist fantastisch; ich kann es kaum erwarten, es in den Fahrzeugen zu sehen», so Maria.

Die möglichen Auswirkungen des Projekts auf die Automobilindustrie sind offensichtlich: Ein erfolgreiches Ergebnis könnte auch andere Hersteller dazu inspirieren, ähnlich umweltverträgliche Materialien zu verwenden und damit neue Massstäbe für nachhaltige Innovation zu setzen.

«Für uns bei Polestar ist es wichtig, dass es sich um eine echte Lösung handelt. Sie ist nicht nur kosmetischer Natur, sondern eine nachhaltige Verbesserung der Innenausstattung. Wenn wir neue umweltverträgliche Materiallösungen entwickeln, stellen wir sicher, dass wir die Eigenschaften der Materialien voll ausschöpfen», sagt Maria.

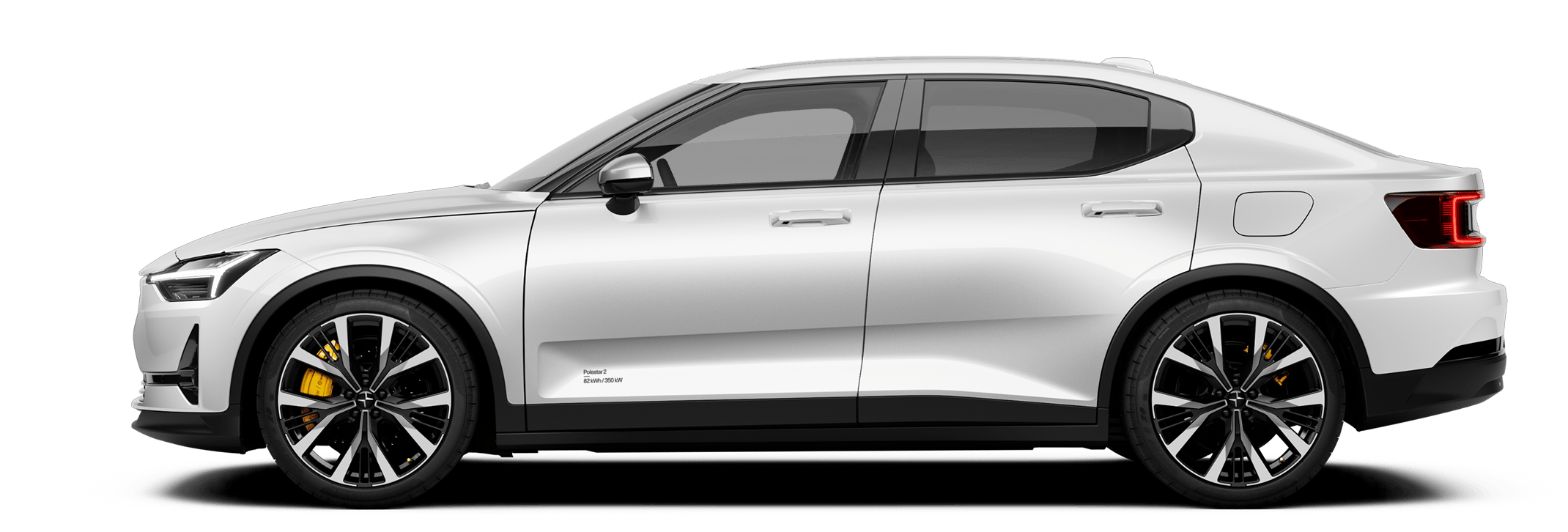

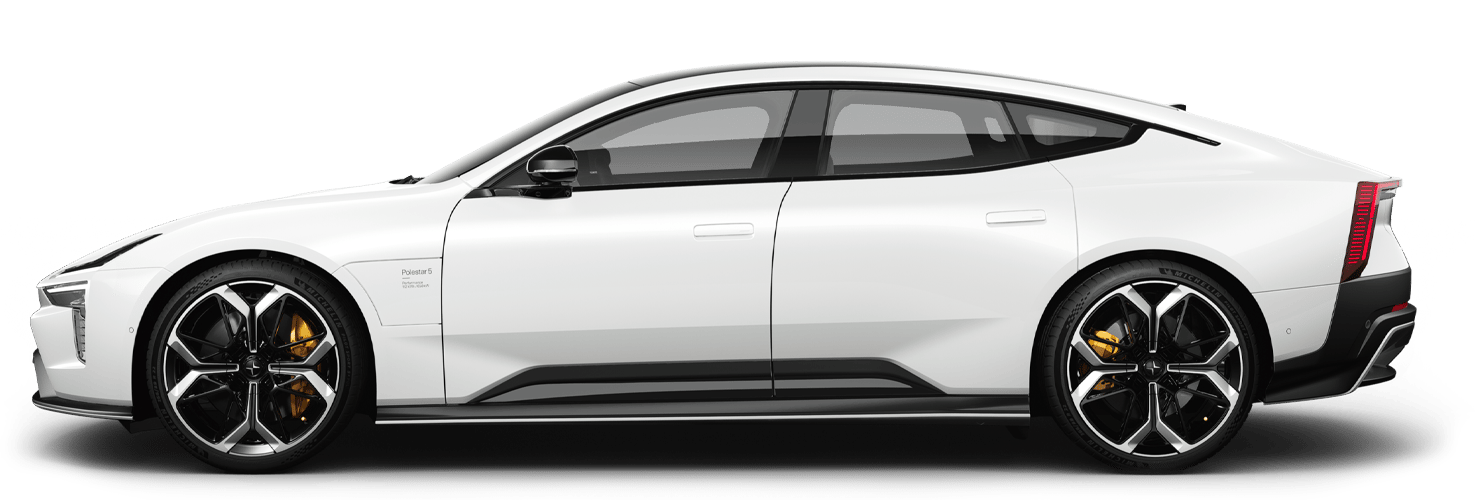

Das Polestar Signature Weave sollte sein Debüt ursprünglich im Polestar 5 feiern. Dank eines beschleunigten Entwicklungsprozesses und erfolgreicher Ergebnisse bei den Prototypentests konnte das Material jedoch viel früher als geplant eingeführt werden. Die Reise ist hier aber noch nicht zu Ende. Mehrere neue Einsatzgebiete werden bereits getestet, Leistung und Nachhaltigkeit werden optimiert, und die Idee der Kreislaufwirtschaft rücken immer mehr in den Fokus.

«Normalerweise findet die kreative Arbeit dann statt, wenn eine neue Technologie in den Produktionsprozess eingeführt wird. Bei unserer Zusammenarbeit mit Bcomp ist es anders: Erkenntnisse aus dem Produktionsprozess geben uns Anstösse für neue kreative Ansätze und Ideen», so Ross.