Met de stroom mee: het laatste nieuws uit de batterijwereld

Iedereen weet dat elektrische wagens een batterij hebben. Maar als het over die batterijen gaat, is het niet zo simpel om steeds op de hoogte te zijn van de nieuwste ontwikkelingen. Daarom willen we een en ander op een rijtje zetten. In deze reeks verkennen we de recentste evoluties op het vlak van batterijen voor elektrische wagens. We beantwoorden de meest voorkomende vragen over hoe ze na gebruik een tweede leven kunnen krijgen en we zoomen in op de meest geavanceerde batterijtechnologie.

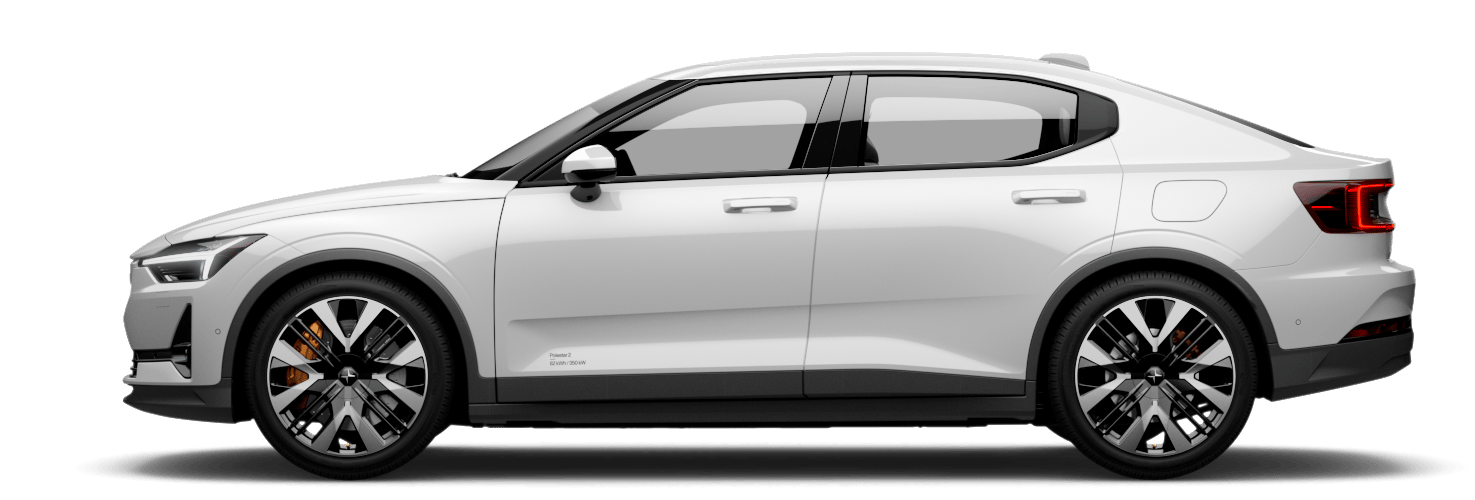

Het tijdperk van het elektrisch rijden is nu definitief begonnen. Naar verwachting zal bijna de helft van alleverkochte auto's uitmaken in 2030 elektrisch zijn. Net als veel andere onderdelen van een elektrische wagen, vergt een elektrische motor veel minder onderhoud dan zijn tegenhangers op brandstof, en dit ongeacht het type batterij.

In de elektrische voertuigen van vandaag worden hoofdzakelijk twee soortenbatterijen gebruikt: LFP (Lithium Iron Phosphate / Lithium Ijzer Fosfaat) en NMC/NCM (Nickel Manganese Cobalt / Nikkel Mangaan Kobalt). Die batterijen worden opgeladen en ontladen door lithiumionen die bewegen tussen de negatieve pool (anode) en de positieve pool (kathode). Ze gaan lang mee, zijn licht, kunnen snel worden opgeladen, en hebben een hoge energiedichtheid waardoor ze perfect zijn voor elektrische wagens.

Elektrische wagens hebben heel wat voordelen ten opzichte van benzine- en dieselwagens. De milieuvoordelen zijn alvast voor vrijwel iedereen duidelijk, net als de financiële aspecten. Elektrische motoren zijn ook van cruciaal belang als we de sector van de mobiliteit koolstofvrij willen maken. We moeten er echter voor zorgen dat elektrische batterijen hun volledige potentieel kunnen bereiken.

Op dit moment vergt de productie van een batterijpak nog veel energie en grondstoffen. Om zo duurzaam mogelijk te kunnen zijn, proberen wij onze productiecyclus meer circulair te maken. Ons doel is om ervoor te zorgen dat de batterijen die onze wagens aandrijven niet slechts één leven leiden en vervolgens geen nut meer hebben. Om tot volledige circulariteit te komen, is een holistische aanpak nodig. Daarom streven we ernaar wagens en batterijen zo te ontwerpen dat ze gemakkelijk kunnen worden gerepareerd, gedemonteerd, geherfabriceerd en gerecycleerd.

Het winnen van metalen en mineralen die in batterijen worden gebruikt, is vandaag nog een controversiële kwestie, omdat het gepaard gaat met een hoge milieu- en maatschappelijke kost. Om ervoor te zorgen dat batterijen van elektrische wagens een echt levensvatbare optie worden voor de toekomst, moet de auto-industrie ervoor zorgen dat risicovolle mineralen en grondstoffen met een ernstige impact op het klimaat niet “uit de kringloop” verdwijnen door als afval of als laagwaardige gercycleerde materialen te eindigen. Om de maatschappelijke aspecten van de metaal- en mineralenwinning te milderen, maakt Polestar gebruik van blockchaintechnologie voor het traceren van kobalt. We breiden dit nu uit om in de toekomst ook andere risicovolle mineralen.

Los van de ecologische en financiële voordelen van elektrische wagens, blijven vragen over de levensduur van de batterij een veelvoorkomend obstakel voor consumenten. Veel bestuurders denken dat de batterij van hun wagen maar zo'n 5 tot 8 jaar zal meegaan voor ze vervangen moet worden.

Dat klopt niet. De meeste batterijen van elektrische wagens hebben een verwachte levensduur van 10 à 20 jaar voor ze aan vervanging toe zijn. De markt van de elektrische voertuigen staat echter — ondanks de enorme groei van de voorbije jaren — nog in de kinderschoenen. Het is dan ook moeilijk om exacte prognoses te maken. Toch heeft elke batterij in een wagen van Polestar een garantie van acht jaar of tot een rijafstand van 100.000 km, als die binnen de acht jaar wordt bereikt.

Iedereen weet dat elektrische wagens een batterij hebben. Hopelijk wordt ook de kennis over hoe die batterijen werken stilaan algemene kennis. Net als het besef dat elektrische wagens de enige manier zijn om vooruitgang te boeken.