Polestar und Bcomp: die Herstellung unseres unverwechselbaren Interieurs

Die Autoindustrie befindet sich in einem gewaltigen Umbruch. Antriebstechnik, autonomes Fahren und Infotainment-Systeme sind dabei, unser Verständnis von Mobilität grundlegend zu verändern. Auch Innenarchitekten und Textilhersteller versuchen, Innovationen zu schaffen und Materialien zu finden, die nachhaltig sind und dennoch ein exklusives Gefühl vermitteln. Und inmitten der Schweizer Alpen haben wir genau das gefunden.

Im Herzen von Fribourg, Schweiz, fand eine stille Revolution statt. Bcomp, ein im Jahr 2011 gegründetes Unternehmen, entwickelte Flachsfasern als Verstärkungsmaterial, das Luxus und nachhaltiges Design neu zu definieren schien. Zunächst schlug die Entwicklung von Bcomp im Skisport Wellen, wo die Flachsfasern die Leistung verbesserten und für eine hervorragende Vibrationsdämpfung sorgten. Doch die Geschichte von Bcomp erfuhr eine überraschende Wendung, als Polestar eine Kooperation suchte.

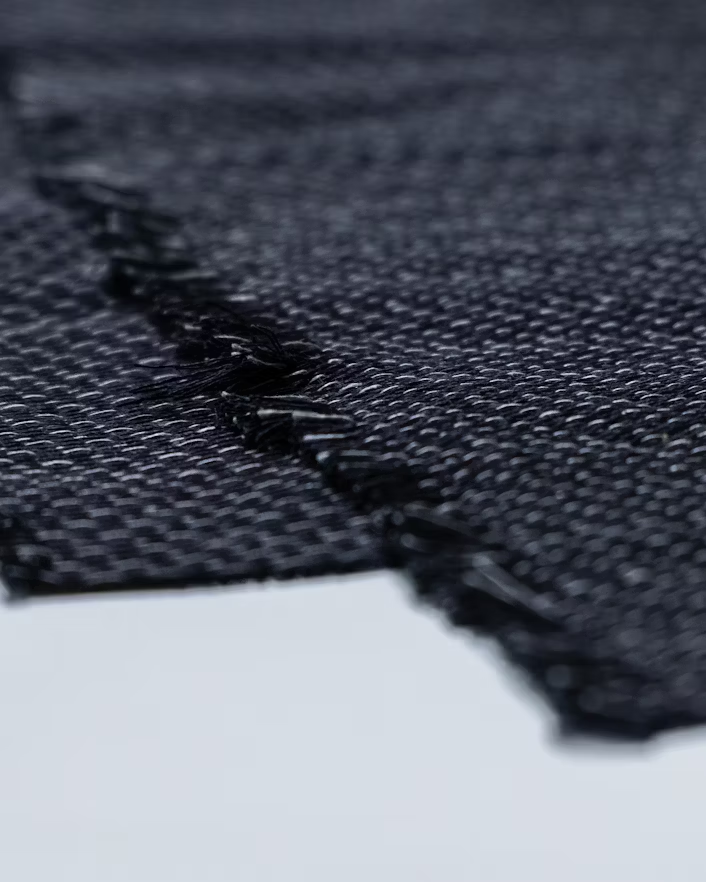

Das Besondere daran waren die Materialien von Bcomp - ampliTex™ und powerRibs™. Ersteres, das aus gewebten Flachsfasern hergestellt wird, reduziert nicht nur Vibrationen und das Gesamtgewicht, sondern fügt auch eine visuell ansprechende Oberfläche hinzu. Letzteres, das sich an den Aderstrukturen von Blättern orientiert, bildet eine 3D-Struktur auf den Elementen, die die Festigkeit und Steifheit drastisch erhöht und gleichzeitig das Gewicht reduziert.

„Als wir das Material zum ersten Mal sahen, wussten wir sofort, dass diese Technologie perfekt zu den Zielen von Polestar passt“, erinnert sich Ross Kelk, Head of Interiors R&D und Industrial Program Leader des britischen Entwicklungsteams von Polestar. „Unsere Unternehmen hatten von Anfang an die gleichen Ziele, Werte und eine gemeinsame Philosophie.“

Anfänglich war jedoch noch nicht klar, wie und wo das Material eingesetzt werden könnte. Und die Optik des Materials schien nicht mit Luxus oder Leistung in der Art und Weise übereinzustimmen, wie wir es für unsere Polestar-Fahrzeuge wollten. „Zusammen mit der Designabteilung haben wir also experimentiert, gespielt und verschiedene Dinge ausprobiert“, erinnert sich Ross. Dieser experimentelle Ansatz bezog sich nicht nur auf das Material, sondern auf die gesamte Definition von Luxus. „Traditionell assoziieren Hersteller Luxus mit exklusiven Materialien wie Leder, furniertem Holz und vielen Ornamenten. Wir hingegen wollten das Material in den Vordergrund rücken und es offen präsentieren. Nachhaltigkeit zu einem greifbaren, exklusiven Erlebnis machen.“

01/04

„Die Macht eines Designers besteht darin, Lust auf die richtige Wahl zu machen, auf die Wahl, die in die gewünschte Richtung weist“, sagt Maria Uggla, Head of Colour and Material bei Polestar. „Alle Materialien haben das verborgene Potenzial, sich in einen luxuriösen Charakter zu verwandeln, und wir helfen, dieses Potenzial zu enthüllen.“

Und genau dieser Ansatz führte zu neuen Ergebnissen, denn das Designteam hat eine neue Ästhetik geschaffen, die diese Verschmelzung von Design, Minimalismus und Nachhaltigkeit greifbar macht. „Es gibt enorme Möglichkeiten, neue Ideen zu erforschen und zu verwirklichen, wenn man mit neuen nachhaltigen Materialien arbeitet“, fährt Maria fort.

Das Polestar Signature Weave, ein Ergebnis intensiver Zusammenarbeit, war geboren - ein flexibles und doch robustes Material, das seinen Platz in den Innensitzschalen des Polestar 3 gefunden hat. Aber das war nicht ganz einfach.

Ganze drei Jahre dauerten die intensiven Bemühungen, Bcomp zu einem sichtbaren Oberflächengewebe für den Innenraum des Autos zu entwickeln. Die Herausforderungen waren vielfältig - das Material musste unter extremen Bedingungen, von sengender Hitze bis hin zu eisiger Kälte, beständig funktionieren.

Das gewählte Design des Gewebes war das Ergebnis umfangreicher Versuche und Experimente. Durch die Mischung aus flexiblen Leinenfasern, Naturfaserverbundstoffen und powerRibs™ wurde nicht nur der Kunststoffverbrauch reduziert, sondern auch das Gewicht verringert.

Die Macht eines Designers besteht darin, Lust auf die richtige Wahl zu machen, auf die Wahl, die in die gewünschte Richtung weist.

„Bei der Entwicklung ergaben sich viele Herausforderungen, da dies für uns eine neue Arbeitsweise war. Es ist eine Sache, das gewebte Textil zu sehen, aber eine ganz andere, das Textil zu etwas Ganzen verarbeitet zu sehen. Es bedurfte vieler Versuche, aber nach der Bewertung einer Reihe von verschiedenen Optionen haben wir uns für eine bestimmte Webart entschieden, und die sieht fantastisch aus. Ich kann es kaum erwarten, es im Auto zu sehen“, sagt Maria.

Der Optimismus über die möglichen Auswirkungen des Projekts auf die Automobilindustrie war deutlich zu spüren. Ein erfolgreiches Ergebnis könnte andere OEMs dazu inspirieren, ähnliche nachhaltige Materialien zu verwenden und damit neue Standards für nachhaltige Innovationen zu setzen.

„Für uns bei Polestar ist es wichtig, dass es sich um eine echte Verbesserung handelt. Es ist keine Kosmetik - es ist eine nachhaltige Optimierung einer Innenverkleidung. Wenn wir neue nachhaltige Materiallösungen entwickeln, achten wir darauf, dass wir die Eigenschaften der Materialien voll ausschöpfen.“ sagt Maria.

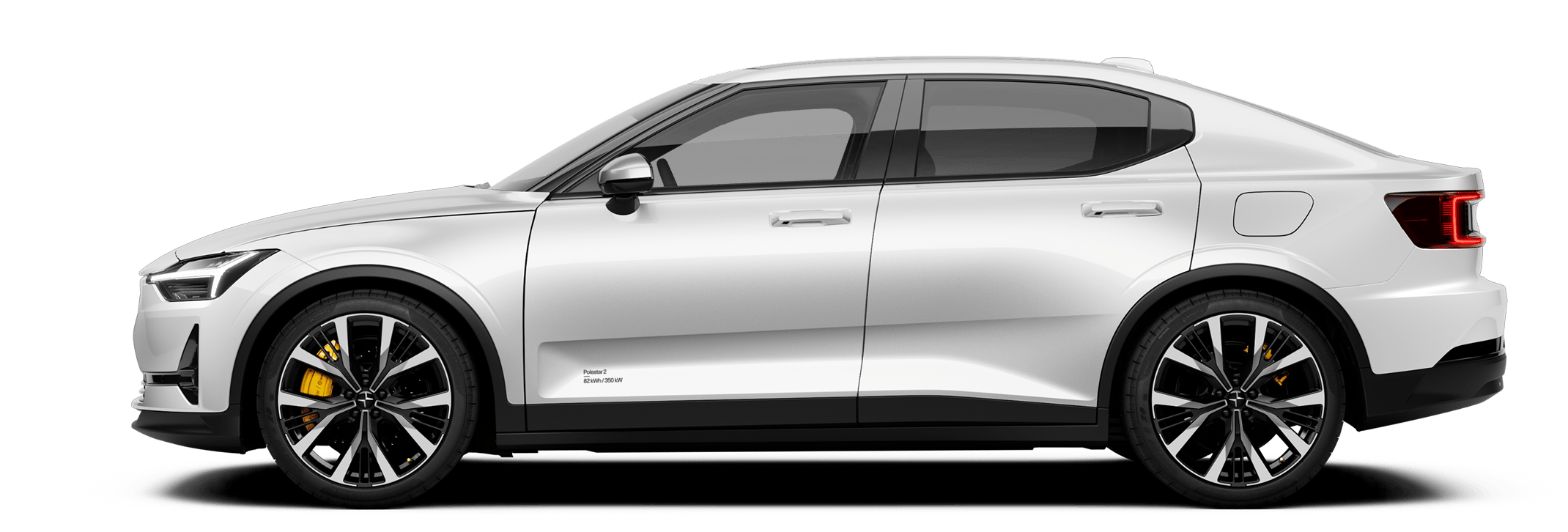

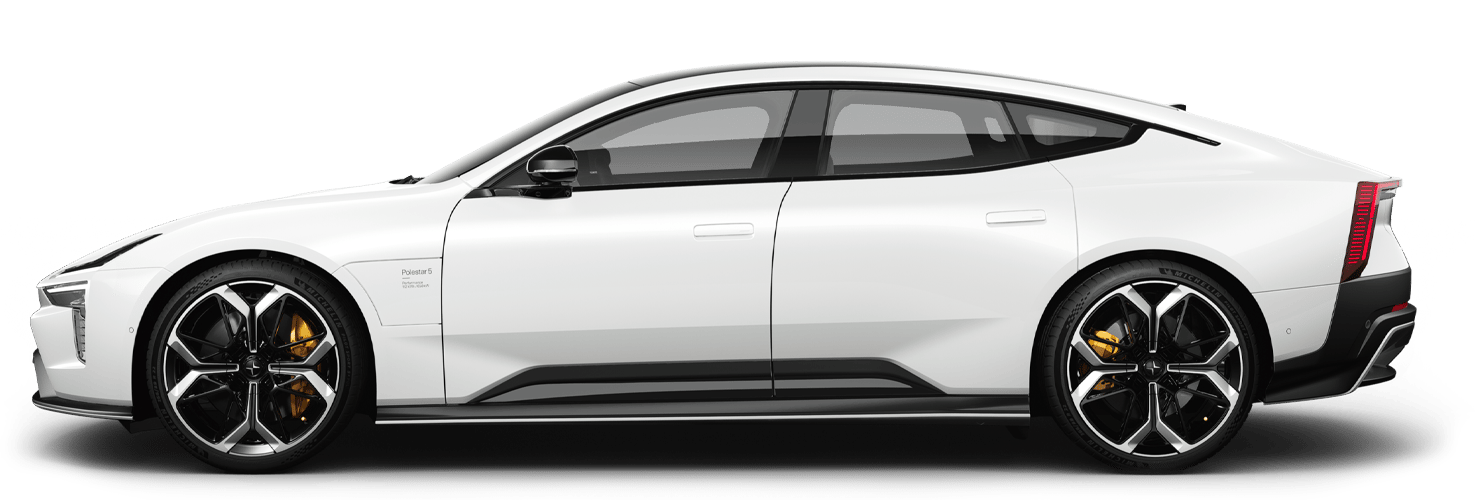

Das Signature Polestar Weave sollte ursprünglich im Polestar 5 sein Debüt feiern. Doch ein beschleunigter Entwicklungsprozess und die positiven Ergebnisse von Prototypentests haben es uns ermöglicht, das Material viel früher als ursprünglich erwartet einzuführen. Doch die Reise ist hier noch nicht zu Ende. Mehrere neue Applikationen werden bereits getestet, Leistung und Nachhaltigkeit optimiert und die Idee einer Kreislaufwirtschaft rückt immer mehr in den Mittelpunkt.

„In der Regel wird kreative Arbeit geleistet, wenn eine neue Technologie in den Produktionsprozess eingeführt wird. In unserem Fall ist das anders: Wir nutzen Erkenntnisse aus dem Produktionsprozess für neue kreative Ansätze und Ideen. Wir denken sozusagen in Generationen“, sagt Ross.