Journal 5

Kun Polestar 1 esiteltiin viime vuonna maailmalle, vastaanotto oli huikea. Polestarin ensimmäinen auto konseptiautoilmeineen ei jättänyt mitään epäilyksen varaan. Tämä ei ollut mikään testi.

Täydellinen tasapaino

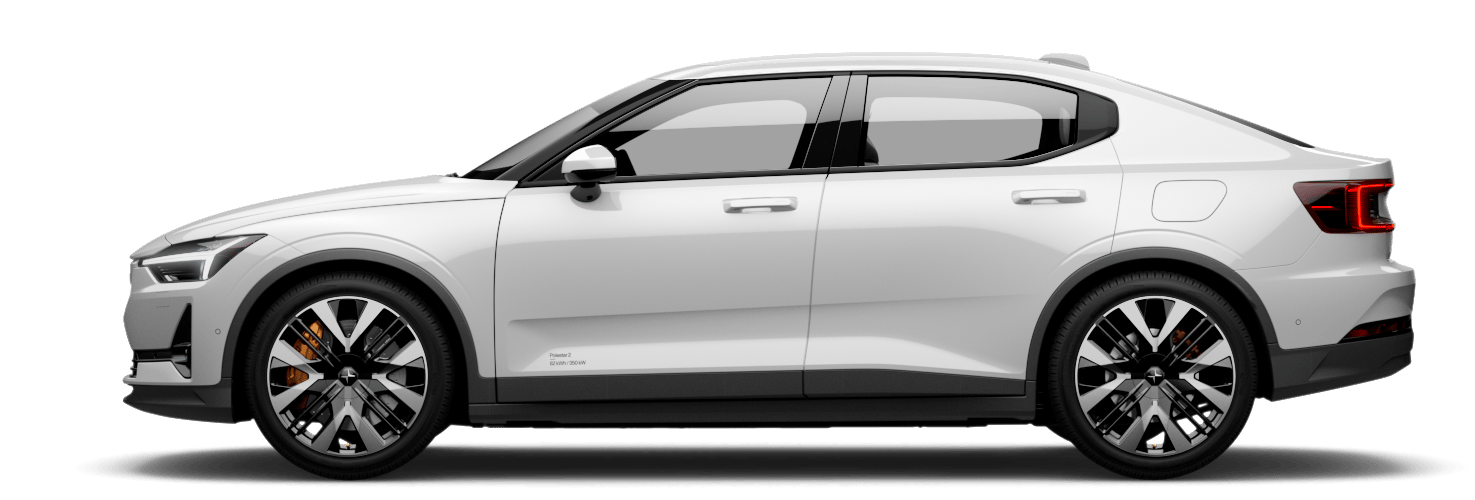

Markkinoille oli tullut uusi kiinnostava autoyhtiö, jolla oli suuret tavoitteet. Auton matala, sulava ja vangitsevan atleettinen muoto vakuutti Polestar-brändin taustavaikuttajat siitä, että näiden mittasuhteiden tulisi toistua ensimmäisessä tuotantoversiossa vuonna 2019.

Alkuperäisen muotoilun säilyttäminen edellytti kuitenkin edistyksellisten materiaalien käyttöä. Hiilikuitua tarvittiin paitsi solakoiden mittasuhteiden säilyttämiseen ja painon alentamiseen, myös kunnianhimoisten suorituskykylukemien saavuttamiseen.

Epäselvää oli kuitenkin, miten haastavaksi materiaali osoittautuisi todellisuudessa. Pystyisivätkö muotoilijat ja insinöörit löytämään oikeanlaisen materiaalien tasapainon? Entä ylittäisivätkö hiilikuidun hyödyt sen mukanaan tuomat haasteet?

Lähdimme selvittämään asiaa haastattelemalla Zef van der Puttenia, Polestar 1:n pääinsinööriä.

Hiilikuidun optimaalinen käyttö

Hiilikuidulla on vielä tänäkin päivänä eksklusiivisen, kalliin ja kevyen materiaalin maine. Tämän vuoksi se on täydellinen materiaalivalinta autoon, joka edustaa uusinta teknologiaa, edistyksellistä ajattelua ja suorituskykyä.

Hiilikuitua käytettiin ensimmäisen kerran Formula 1 -autoissa noin 30 vuotta sitten. Vaikka sen työstäminen oli monimutkaista, sen ominaisuudet tarjosivat huomattavia etuja, sillä kyseessä oli selkeästi muita materiaaleja kevyempi ja vahvempi materiaali. Pian se oli jokaisen tiimin käytössä, ja erittäin suorituskykyisten autojen valmistajat seurasivat esimerkkiä. Näin hiilikuitu vakiinnutti maineensa vakavasti otettavana ja suorituskykyä parantavana materiaalina.

Kun pikakelaamme ajassa eteenpäin, hiilikuituisista korirakenteista on tullut edistyksellisen ja huipputeknologiaa edustavan suorituskyvyn ilmentymä. Hiilikuitu alentaa painoa, parantaa suorituskykyä, laskee auton painopistettä ja parantaa vääntöjäykkyyttä.

Tämä on helppo todeta, kun autoa tarkastelee lähemmin. Pelkkä auton ympäri kävely paljastaa suunnittelun ensiluokkaisuuden. Korin yläosa ovet, etusiivet, konepelti ja tavaratilan luukku mukaan lukien on valmistettu hiilikuituvahvisteisesta polymeeristä (CFRP). Eikä pidä myöskään unohtaa matalaa kattolinjaa, joka on ihastuttanut monia.

"Jos kattorakenne olisi tavanomaista terästä, kaikista näistä osioista olisi tullut suurempia – katosta korkeampi ja ikkunoista pystymmät. Koko kattorakenteen valmistaminen hiilikuidusta mahdollisti matalan ja tyylikkään kattolinjan toteuttamisen", Zef kertoo.

"The Dragonfly" (aitosudenkorento) Luonnon tulkinta vahvuudesta ja ketteryydestä. Hioutunut pitkän evoluution saatossa.

Autoa tarkastellessa katse seuraa automaattisesti A-pilarista C-pilariin kulkevaa linjaa. Katseelta piiloon jää kuitenkin sen alla oleva rakenne: erittäin jäykkä esivalmisteinen hiilikuituputki, joka on istutettu hiilikuituisen pilarirakenteen kahteen puolihyllyyn. Ne on kiinnitetty toisiinsa sivusuuntaisesti ohuilla, kevyillä ja erittäin jäykillä hiilikuituisilla poikittaisosilla.

Tässä ei ole kuitenkaan vielä kaikki. SPA-pohjalevyä on muokattu voimakkaasti, ja sen akseliväliä on lyhennetty 320 mm sekä takaosaa 200 mm. Kuten mikä tahansa osaava suunnittelutiimi, myös Polestarin työryhmä on hakenut inspiraatiota luonnosta ja lisännyt autoon "Dragonfly"-elementin * – hyönteisen muotoisen hiilikuitupaikan, joka on kiinnitetty alustaan. Sen siipiväli ja vatsa parantavat vääntöjäykkyyttä huomattavasti yhdessä korirakenteen kriittisimmistä kohdista, joka sijaitsee keskilattian ja perärakenteen välissä. Lopputulos on suorastaan dramaattinen: alustarakenteen vääntöjäykkyys on parantunut 45 prosenttia.

*Älykkäästi muotoiltu CFRP-paikka, joka on kiinnitetty teräsalustaan. Se jäykistää tavallisesti heikkoa keskilattian ja perärakenteen liitoskohtaa. Polestar on antanut komponentille nimen "Dragonfly".

Sinuiksi materiaalin kanssa

Kun Zefiltä kysyttiin, millaista hiilikuidun parissa työskenteleminen oli, hän vastasi seuraavasti:

"Yksi suurimmista haasteista oli materiaaliin tutustuminen. Halusimme löytää täydellisen ratkaisun Polestar 1:een ja olimme valmiita tekemään mitä tahansa tämän saavuttamiseksi. Olemme oppineet paljon, ja vaikka kaikki ei sujunutkaan aivan suunnitelmien mukaisesti, yllätykset ovat usein kaikista opettavaisimpia. Prosessin lopputuloksena on syntynyt korkeatasoista tarkkuutta ja viimeistelyä."

Kun Polestarin insinöörit olivat päässeet sinuiksi materiaalin kanssa, he alkoivat määritellä ja säätää muita tekijöitä. Tämä piti sisällään tärkeitä päätöksiä liittyen esimerkiksi kuitu- ja hartsilaadun valintaan sekä eri osioiden asennukseen ja maalaukseen.

Tiimi oppi myös määrittelemään materiaalin tietokoneavusteisia suunnittelulaskelmia (CAE) varten, minkä ansiosta se pystyi testaamaan ja arvioimaan osia. Tiimi tiesi kokemuksesta, että hiilikuitu käyttäytyi eri tavalla suuntavoimista riippuen. Drapeeraussimulaatiot auttoivat arvioimaan, miten materiaali käyttäytyy todellisuudessa.

Mitä hyötyä kaikesta tästä älykkäästä mallinnuksesta sitten oli? Materiaalin punokset on nyt suunnattu autossa siten, että ne vastustavat voimia ja tarjoavat lisävahvistusta eri ajo-olosuhteissa.

Odotimme autolta suuria lukemia suorituskyvyn suhteen ja pieniä lukemia mittojen ja painon osalta. Matkan varrelle on mahtunut runsaasti tutkimista, analysointia, testausta ja toisinaan myös hämmennyksen hetkiä. Materiaalin käyttö alustassa keventää autoa huomattavat 230 kg, mikä kompensoi akkujen tuoman lisäpainon täysin.

Vaikuttavaa.

Muotoilun toteutus

Muotoilukonseptin luominen ja toteuttaminen on tärkeää jokaiselle brändille. Koska Polestar 1 oli Polestarin autoperheen ensimmäinen jäsen, oli ensisijaisen tärkeää, että se edusti brändin muotokieltä.

Zefin mukaan materiaali ei ole keskeinen tekijä alkuvaiheessa vaan vasta myöhemmin, kun suunnittelussa päästään pinnoittamiseen ja yksityiskohtien integrointiin asti. Tässä vaiheessa erot nousevat näkyville. Hiilikuitu vie muotoilun täysin uudelle tasolle. Yhtäkkiä materiaalin aiheuttamia rajoituksia, kuten puristussyvyyttä, ei enää ole. Tämän ansiosta muotoilijat voivat luoda pinnoista aiempaa näyttävämpiä – tai halutessaan litteämpiä.

"Jos olisimme käyttäneet materiaalina terästä, konepellin pinnasta ei olisi tullut näin näyttävä. Nyt olemme pystyneet luomaan entistä veistosmaisemman auton, jonka piirteet ovat terävämpiä – tämä antaa autolle teknisen ja hienostuneen ilmeen", Zef lisää.

Hän jatkaa: "Kun hiilikuitua käytetään pienen volyymin tuotannossa, monia asioita voidaan tehdä käsin. Voimme etsiä aina uusia ratkaisuja, keskustella materiaalin toimittajan kanssa ja tehdä asioita eri tavalla oikean lopputuloksen saavuttamiseksi. Mittasuhteet ja muoto ovat hyvin tärkeitä asioita kaikessa suunnittelussa, ja olemme luonnollisesti erittäin tyytyväisiä lopputulokseen."

Hiilikuidun maalaaminen eroaa täysin teräksen maalaamisesta. Oikeanlaisen värin ja viimeistelyn saavuttaminen on haastanut tiimin tavoittelemaan täydellisyyttä.

Pinta ratkaisee

Hiilikuidun kaltainen eksklusiivinen ja kallis materiaali edellyttää asiantuntemusta ja ammattitaitoa prosessin joka vaiheessa. Uuden Polestar 1:n maalausprosessiin on liittynyt runsaasti kokeilua ja harjoittelua.

"Jokainen automuotoilija tietää teräksistä autoa suunnitellessaan tarkalleen, mitä kannattaa tehdä – ja jättää tekemättä. Hiilikuidun kanssa ollaan kuitenkin uuden äärellä. Lähes kaikki on mahdollista", Zef sanoo.

Hiilikuidun maalaaminen eroaa täysin teräksen maalaamisesta. Kaikki osat saapuvat toimittajalta pohjamaalattuina, ja oikeanlaisen värin ja viimeistelyn saavuttaminen on haastanut tiimin tavoittelemaan täydellisyyttä.

Sama koskee laadunvalvontaa. Aiemmin haukansilmäiset ammattilaiset syynäsivät maalipinnan ja viimeistelyn pienimpienkin virheiden varalta, mutta maalatun hiilikuidun kanssa samoja ongelmia ei enää ole. Nyt laadunvalvonnassa keskitytään täysin erilaisiin laatutekijöihin. Kuten kaikessa Polestarin tekemisessä, myös tässä tavoitteet ovat korkealla, ja kaikki tekevät kovasti töitä löytääkseen ihanteellisen tavan työstää materiaalia.

Turvallisuus osana suorituskykyä

Olemme testanneet Polestar 1:n perinpohjaisesti varmistaaksemme, että se täyttää Polestarin tiukat turvallisuus- ja kestävyysvaatimukset. Hiilikuituosien yhdistäminen teräksiseen pohjalevyyn ja muihin Polestar 1:n osiin on haastavaa, koska teräs on hiilikuitua elastisempaa. Siksi Polestar käyttää materiaalien kiinnittämiseen toisiinsa erityisesti tätä varten kehitettyä liimaa, joka kestää teräs- ja hiilikuituosien keskinäisen liikevaihtelun. Zef kertoo asiasta näin:

"Haasteena on se, että hiilikuitu on lineaarinen hauras materiaali, ja perinteisissä autorakenteissa käytetään yleensä teräksen kaltaisia materiaaleja, jotka vääntyvät ennen murtumista. Hiilikuitu puolestaan käyttäytyy eri tavalla voimien suunnasta riippuen."

Lopputuloksena on auto, jossa on markkinoiden johtavat törmäysturvallisuus- ja kestävyysominaisuudet. Hiilikuitukorin yhdistäminen teräksiseen pohjalevyyn tarjoaa Polestar 1:n kuljettajille molempien maailmojen parhaat puolet ajo-ominaisuuksien ja turvallisuuden suhteen.

Katse yksityiskohdissa

Tähän asti tekemämme työn perusteella monet tekijät puoltavat hiilikuidun käyttöä. Se on materiaalina ehdottomasti huipputekninen mutta vaatii silti paljon työstämistä, ja sen optimointi edellyttää loputonta kärsivällisyyttä. Optimoinnin onnistuttua materiaali kuitenkin palkitsee erityisellä hienomekaanisuudellaan ja hienostuneilla muotoiluominaisuuksillaan, jotka eivät jää keneltäkään huomaamatta. Tämä tuo mukanaan uusia näkökulmia. Autoa koskettaessa tietää, että pintoja ei ole puristettu muotoon koneellisesti ja että kukin hiilikuitupaikka on asennettu käsin, joten kuviolinjat sopivat yhteen. Lisäksi jokainen osa on viimeistelty manuaalisesti ja äärimmäisellä tarkkuudella. Tämä kaikki saa auton tuntumaan hyvin erityiseltä.

Jokainen hiilikuitupaikka asennetaan käsin, jotta kuviolinjat sopivat varmasti yhteen. Lisäksi jokainen osa viimeistellään manuaalisesti.

Yleistyykö hiilikuidun käyttö tulevaisuudessa? Kysymykseen on vaikea vastata, ja tiimin on määriteltävä monta tekijää ennen päätöksentekoa. Yksi asia on kuitenkin varma: autoissa on monta kohtaa, joihin hiilikuitu sopii ja joissa sen hyödyt pääsevät oikeuksiinsa. Jos sen käyttö yleistyy, on hyvä tietää, että toimittajat etsivät myös uusia tapoja kierrättää ja uusiokäyttää materiaalia tulevaisuudessa. Tämä on ratkaiseva tekijä, kun materiaalia käytetään Polestar 1:ssä.

Onnistuiko tiimi löytämään oikean tasapainon ja pysymään uskollisena Polestarin periaatteelle "ei kompromisseja eikä oikoteitä"?

Vaikuttaa siltä, että he onnistuivat tässä… ja paljon muussakin.

Hiilikuitu on vain yksi edistyksellisistä teknologiaratkaisuistamme. Niitä on myös monia muita.

Polestar 1 on sähköistä suorituskykyä edustava hybridi ja eksklusiivinen auto, jossa sähköisyys yhdistyy erinomaiseen suorituskykyyn, silmää miellyttäviin mittasuhteisiin, ensiluokkaiseen ammattitaitoon ja innovatiiviseen teknologiaan. Jokainen osa on kehitetty ja valittu huolella. Hiilikuidun käyttö on vain yksi esimerkki siitä, miten vakavissamme olemme luomassa Polestar 1:stä tinkimättömän auton.

Kootut faktat – hiilikuitu ja Polestar 1:

- 1.Paino. Hiilikuidun käyttö yhdessä SPA-pohjalevyn kanssa alentaa painoa yhteensä 230 kg.

- 2.Jäykkyys. Vääntöjäykkyyden kasvu 22 Nmm-2:stä 32 Nmm-2:iin. Tämä tekee 45 %.

- 3.Painopiste. Teräksinen SPA-pohjalevy ja hiilikuituyläosa laskevat painopistettä, mikä parantaa auton ajettavuutta ja suorituskykyä.